最新VOCs遇静电火灾事故!谈一谈VOCs爆炸风险和防控关键

2026年1月12日,安徽省安庆市高新区某医药公司3号车间的精馏塔区域突发火灾,初步调查显示,事故源于精馏装置回收甲苯、甲醇等VOCs(挥发性有机化合物)溶剂后,倒料过程中产生的静电引燃溶剂桶,进而波及车间储存物料。这已是近期第二起静电引发的 VOCs物质的相关火灾(此前上海索闻特“1・8”闪燃事故刚通报),再次暴露部分企业对 VOCs 特性认知不足、安全管理缺位的问题,也为所有涉及 有机溶剂及VOCs 的生产企业敲响警钟。

【小编有话】

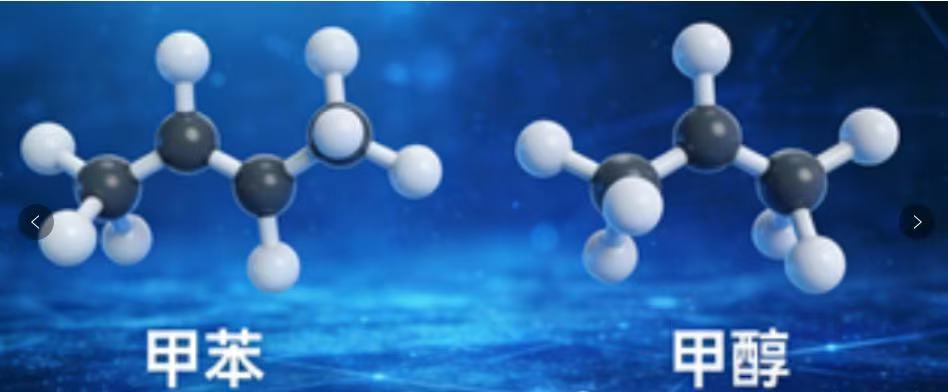

甲苯与甲醇作为典型 VOCs,其物质特性决定了爆炸风险的高发性。从理化性质来看,两者均具备强挥发性 —— 甲苯沸点 110.6℃,常温下易释放蒸汽;甲醇沸点更低,仅 64.7℃,低温环境下仍能快速挥发,这使得它们在生产、储存、转运环节中,极易与空气混合形成可燃蒸汽云。更关键的是,两者爆炸极限范围极宽:甲苯爆炸极限为 1.2%~7.0%(体积分数),甲醇则为 6.0%~36.5%,意味着只要环境中蒸汽浓度落入该区间,遇到微小点火源就可能触发爆炸。同时,它们的蒸汽密度略大于空气,泄漏后会在地面、设备缝隙等低洼处积聚,形成 “隐形爆炸源”,增加风险隐蔽性。此外,作为 VOCs,甲苯与甲醇还具有化学反应活性,在高温、静电等条件下,可能加速分解或与其他物质发生反应,进一步提升爆炸危害程度。 在我们VOCs治理项目中,特别是在使用RTO等焚烧工艺后,特别要注意计算VOCs气体的浓度,计算好综合爆炸下限!

回顾近年案例,VOCs 引发的安全事故多与静电、操作不当相关。2020 年江西吉安某医药化工企业,操作工用真空泵转运含氯化苯(同为 VOCs)的废液时,因接收釜未冷却,废液受热形成爆炸性气体,转料产生的静电直接引发爆炸,造成 2 死 6 伤;2024 年湖南常德某公司,装药工未及时释放身体静电,导致药物聚拢、装填时摩擦产生的静电放电,引发闪爆致 1 人死亡。这些事故与安徽此次火灾的共性在于:都忽视了 VOCs 易挥发、易形成爆炸混合物的特性,也未做好静电防控这一关键环节。

针对甲苯、甲醇类 VOCs 的爆炸风险,企业需构建 “特性适配” 的全流程防控体系。在生产转运环节,要严格控制物料流速 —— 根据工艺控制要求,液体输送流速需低于 3m/s,减少摩擦产生的静电;同时使用缓冲器,让带电液体在进入储罐前静置,使电荷充分逸散,避免电荷积聚。储存环节需配备密闭储罐与可燃气体检测报警器,实时监测 VOCs 蒸汽浓度,一旦接近爆炸极限下限立即报警;储罐及输送管道必须做好接地处理,通过静电泄漏法将可能产生的静电导入大地,杜绝静电火花。 此外,企业还需强化标准执行与人员管理。严格落实《危险化学品企业特殊作业安全规范》(GB30871),动火、检维修等特殊作业前,需对作业区域进行 VOCs 浓度检测,确认无爆炸风险后方可开展;定期清理设备表面粉尘杂质,防止粉尘与 VOCs 蒸汽混合形成更危险的爆炸环境。同时,加强员工培训,让操作人员熟悉甲苯、甲醇的 VOCs 特性,掌握静电消除器使用、应急处置等技能,避免 “侥幸操作”。

VOCs 减排与安全防控从来都是一体两面。企业在推进 VOCs 减排治理时,不能只关注末端处理效率,更需从源头把控其安全风险。唯有充分认知甲苯、甲醇等典型 VOCs 的挥发性、爆炸极限等特性,将安全措施嵌入生产全流程,才能真正实现 VOCs 治理与安全生产的双赢。

来源:VOCs减排工作站。

免责声明:所载内容、图片来源互联网,微信公众号及单位/个人投稿等公开渠道,我们对文中观点保持中立,仅供参考,交流之目的。转载的稿件版权归原作者和机构所有,如有侵权,请联系我们删除。